WITBEE?萬賓?墊襯法產品技術指南

一、墊襯法介紹

墊襯法修復技術是采用完全不開挖的方式進行修復,不會破壞原有管道周邊的環境,僅利用檢查井便可進行施工作業,占地面積小,安全措施較少,無需人員進入施工管道,操作簡單。經墊襯法修復技術修復后的管道,結合了熱塑性塑料的柔韌性、延展性、耐腐蝕等優點和混凝土強度高的特點,將原有管道變成了一個剛柔相濟的結構,以此保護管道不被污水或硫化氫、氨氣等氣體腐蝕,提高了耐久性,延長了結構使用壽命。

二、適用范圍

(1)適用于波紋管、鋼筋混凝土管、鋼管漿、砌石管、磚砌管道等原管道材質。

(2)適用于雨水管、污水管、工業廢水管、箱涵等修復工程;直徑在300~2000mm的各種管道的襯砌;管道斷面為圓形、橢圓形或特殊幾何形狀。

(3)適用于排水管道局部和整體修理。

(4)適用于彎曲、錯位的復雜管道的修復。

(5)不適用于檢查井損壞修理。

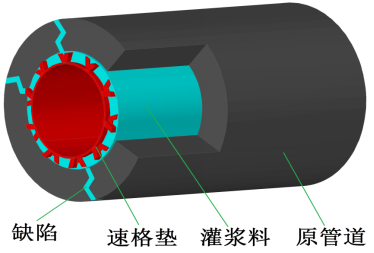

三、工藝原理

墊襯法修復技術是通過檢查井將帶有錨固鍵的塑料襯墊作為內襯管,通過牽引機置入原有管道內,在內襯管與原有管道間環形空隙進行注漿錨固,使原有管道重生的修復方法。漿料固化后,內襯管與管道內壁結合在一起,形成新的管道結構,起到防滲、防腐蝕、加固的作用。

內襯管在其背面增加錨固鍵是很有必要的,它作為與舊管的支撐,與舊管壁構成的環狀空間用灌漿材料填充。

根據系統的結構不同,可通過多層內襯的組合達到結構所需的總厚度,同時形成多道設防、控制滲漏的管壁結構。

四、墊襯法施工工藝流程及操作要求

(一)施工工藝流程

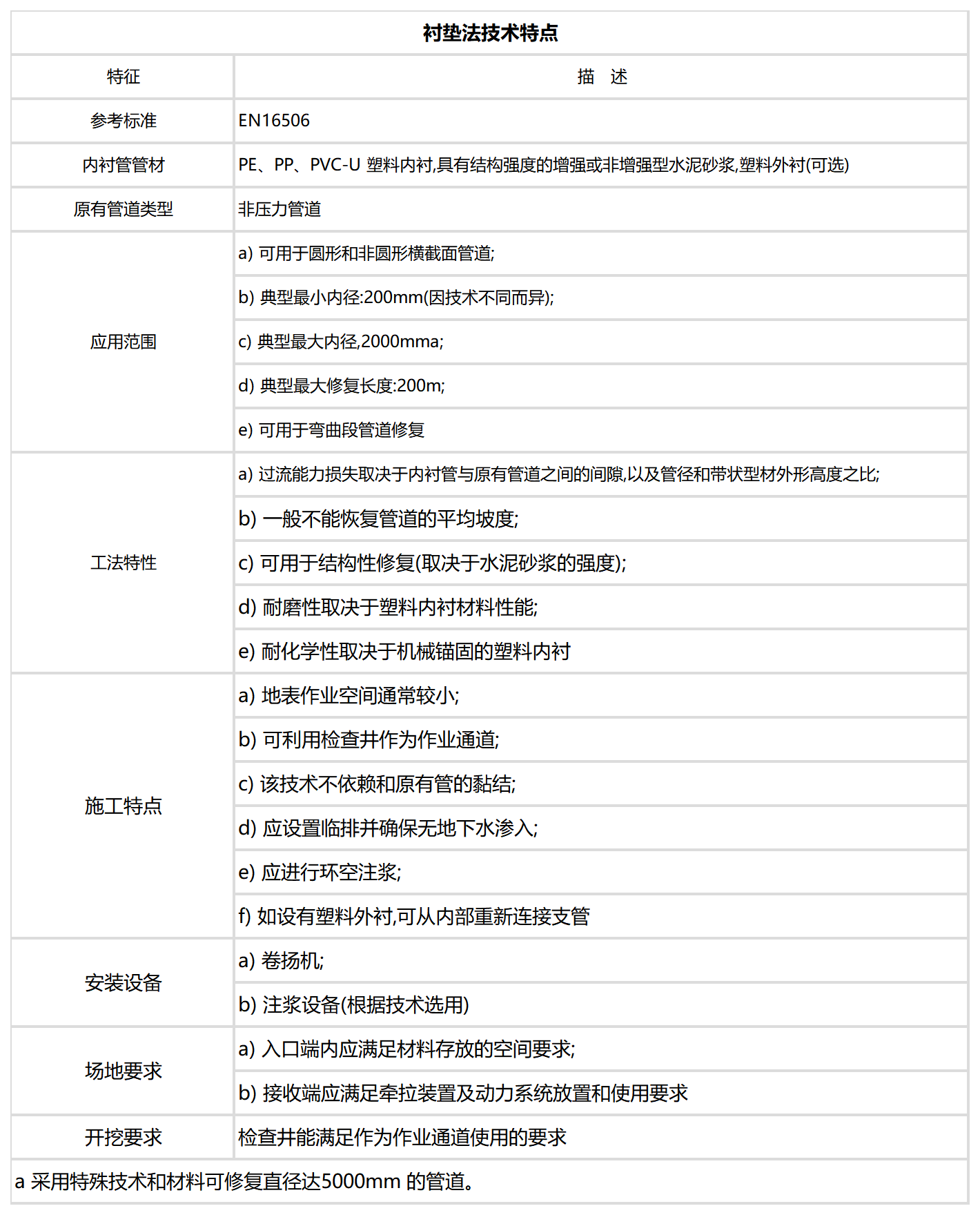

施工工藝流程如圖4-1所示:

圖4-1? 墊襯法施工工藝流程示意圖

(二)工序操作要求

1. 施工準備

熟悉設計文件和圖紙,掌握待修復管道以及施工影響范圍的沿線情況,編制修復工程施工組織設計及專項施工方案,并經上級批準、監理審核;涉及施工圖細化、調整的應經設計認可;涉及給排水設施運行配合的,應經相關管理部門審批,而后根據施工圖、現場情況進行測量放線,確定修復段管線走向及管線長度,確定操作坑的位置及操作坑開挖寬度,確定總體布置方案。

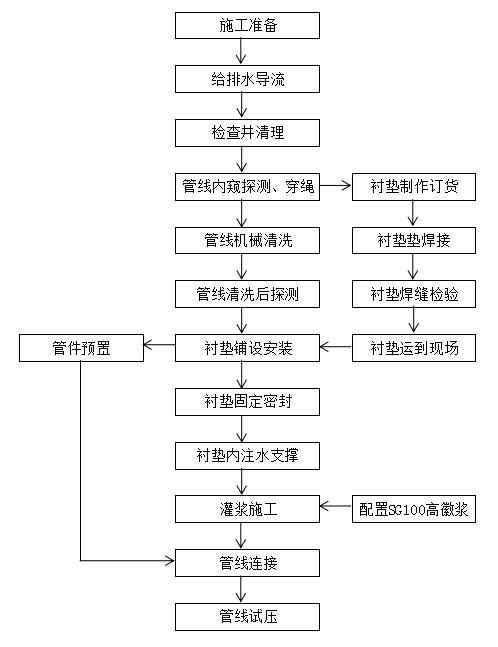

2. 排水導流

根據現場實際調查觀測,在夜間居民用水量最大時測算現況管道排水流量,確定導流管管徑。排水導流過程如圖4-2所示,要對2號檢查井與3號檢查井之間管道進行墊襯法修復處理,先在1號檢查井下游管口0.5m處用充氣氣囊臨時堵水,在2號檢查井上管口及4號檢查井上管口采用排水堵頭、紅磚、堵漏材料等砌筑封堵墻進行截流。對施工區域內進行圍堰截水工程,DN1000以上采用砌筑封堵墻,不宜采用氣囊封堵,要保證施工區域內操作人員的安全。采用氣囊充氣堵塞時,應隨時檢查氣囊的氣壓,當氣壓降低時應及時充氣。當封堵墻砌筑完成后,可將氣囊臨時封堵拆除,導流管在1號檢查井與4號檢查井之間連接,上游段宜設泵排水,保證通水流暢。

圖4-2? 排水導流過程示意圖

3. 檢查井清理

一般利用現有檢查井作為施工操作坑,對檢查井內氣體進行檢測,強制通風20分鐘以上,并保持連續通風,對不能滿足要求的檢查井進行開挖改造,也可加內襯進行施工。改造檢查井作為施工操作坑時,注意檢查管線是否在坑中心位置,管底尺寸是否滿足要求,坑內是否無塌方、無積水、無各種油類及雜物,寬度、深度應符合設計要求。

4. 管線內窺探測、穿繩

采用CCTV管道內窺系統對管道內部狀況進行觀察,采用自動爬行器將鋼絲繩從管道的一端拖到另一端,為管道清洗做好準備,這是至為重要的第一步,管道的除垢與清洗,SCL膜的牽引等工作,都得依賴這一鋼絲繩。當管道內的沉積物因過多而導致穿繩困難時,可采用空壓機送雙膠塞帶鋼絲繩穿繩。

5. 管線機械清洗

對將清理的管道進行充分通風,必要時可用帶直徑約0.5m風管的風機進行通風。用毒性(易燃、易爆)氣體測量儀測試至少5分鐘,5分鐘內都在爆炸極限的1/4(約100×10-6)以下;要用測氧儀測試至少5分鐘,5分鐘內需要氧氣含量都在18%以上,作業人員方可下井作業。

下井作業(低于2m)要佩戴頭盔、安全帶等防護用品,以防不測。非專業人員不得下井,現場要有安全員監督。

使用泥漿泵將檢查井內的污水排出至井底淤泥層面;將需要疏通的管線進行分段,分段的辦法根據管徑與長度分配,相同管徑兩檢查井之間為一段。

稀釋淤泥可用高壓水車從分段的兩側檢查井向井室內灌水,再用管道清淤裝置稀釋淤泥,清洗管壁。將清洗后的泥水從上段檢查井用水泵排到下段檢查井。

將兩檢查井內的淤泥抽吸干凈,向井室內用高壓水槍沖擊井底,再次稀釋少量剩余的淤泥,然后抽吸完畢。

使用高壓清洗車進行管道疏通時,應將高壓清洗車水帶伸入上游檢查井低部,把噴水口按管道流水方向對準管道進行噴水,由下游檢查井負責對井內淤泥進行吸污。

清淤結束,下井施工前,應嚴格檢查施工人員的安全措施是否到位,對檢查井內剩余的磚、石、部分淤泥等殘留物進行人工清理,直到清理完畢為止。對管內影響內襯施工的障礙物宜采用專用工具或局部開挖的方式進行清除。

預處理后的原有管道清洗后再次探測,檢查清洗效果。清洗后的管道應無沉積物、垃圾及其他障礙物,不應有影響施工的積水;管道表面應潔凈,應無影響襯入的附著物、尖銳毛刺、突起現象。

6. 襯墊鋪設安裝

安裝襯墊前,應對待修復管道的內部情況進行復查,襯墊應根據實際情況,按照設計要求和施工方案提前預制焊接成型。襯墊焊接應通過測量及計算確定管徑、長度、彎曲度,其內徑應比原有管道內徑小3cm,焊縫要滿足質量要求。

襯墊內襯采用卷筒形式包裝運輸,施工前采用鋼架支撐,鋼支架應搭設牢固,支架滾輪應堅固、光滑。襯墊和氣囊可同時安裝,也可安裝襯墊后再安裝氣囊,據實際情況而定,優先選用同時安裝,其通過牽引的方法置入原有管道。氣囊只作管道兩端堵頭用,氣囊進入管道前應進行檢查,確保其不漏氣。漏氣的檢查方法應根據氣囊的使用說明確定。

牽引襯墊前,先用無紡布類材料對襯墊進行包裹保護,再用鐵絲將包裹嚴實的襯墊綁扎好,牽引時鋼絲繩與綁扎的鐵絲連接,不得與襯墊直接相連。置入襯墊時,應控制好速度,不得超過0.2m/s,以免過急致其損壞;進入管道的襯墊應盡量保持平整,不可扭曲。牽拉操作應一次完成,不得中途停止。SCL膜伸出原有管道端口的距離應滿足內襯管應力恢復和熱脹冷縮的要求。襯墊安裝好后,宜經過24h的應力恢復后進行后續操作。將襯墊內襯與原有管道的結構基層固定,在管道兩端進出口處安裝密封條,并通過錨固板及螺栓將襯墊端口固定在管道壁上,同時安裝好灌漿管、回漿管、排水排氣管等預埋件并封堵。

對于多個井段連續修復施工的,施工后切割中間井的井內內襯部分;對于兩井之間修復施工的,施工后切割同步施工的伸出工作井井壁多余內襯部分。

7. SCL膜固定密封及注水支撐

襯墊內襯兩端應使用法蘭盤進行封口,也可采用壓條和堵漏材料等其他方式封口。封口完成后,氣囊兩端應用擋板將其固定,氣囊內應充滿水,將襯墊內襯管支撐成滿管,且氣囊膜內的壓力應保持恒定,充氣壓力通常根據施工現場具體工況確定。注水壓力將管道封閉后在襯墊內注水并控制其注水高度,水位高度至少控制在7.5m以上(高度的起始位置為上游頂部管口),利用水的重力和壓力支撐襯墊,使其填滿整個管道。

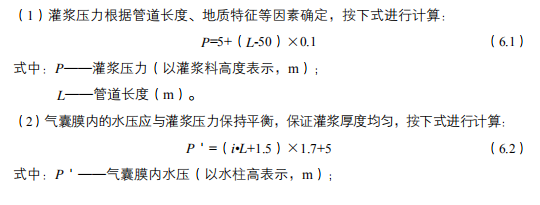

8. 灌漿準備及施工

灌漿前,管道內壁應保持濕潤狀態,以便灌漿料的流動。灌漿平臺控制高度可根據管道長度確定,長度在50m以內的管道,灌漿平臺高度為5m,超過50m以上的管道,平臺高度應相對提高(管道每增加10m,灌漿平臺相應增加1m),然后制備漿料,從灌漿孔中注入SG100高徽漿,使SG100高徽漿填充襯墊與混凝土管道之間的間隙,從而使襯墊與管道形成一個整體,灌漿結束后,進行閉漿,閉漿管高度比上游管道口頂部高出1.5m,待閉漿管出漿即可。

灌漿采用水平衡原理,利用灌漿料的自重推動漿料流動并充滿管道。制漿機容量不小于200L,轉速1440轉/分鐘,攪拌時間為5~6分鐘。灌漿時,應符合下列要求:

(3)灌漿料與水按材料說明的比例進行調配,應在攪拌機中高速攪拌5分鐘,攪拌后的灌漿料應在20分鐘內用完(或按灌漿料的技術要求執行)。

(4)灌漿過程中,灌漿應快速持續進行,使灌漿密實。

閉漿管反出漿料并保持在一定高度即可閉漿,閉漿管高度應高出進漿口1.5m。

灌漿完成后,一段時間后方可拆除氣囊膜,拆除時間應綜合考慮溫度、濕度等因素。一般情況下,夏季至少為24小時,冬季至少為48小時,具體情況應根據現場做的灌漿料試塊確定,一般24小時的抗壓強度應不小于30MPa。拆除氣囊膜后,應進行端部處理,灌漿管、排氣管等管件端部切口應平整,并與法蘭齊平。襯墊端部切口必須用快速密封膠(或樹脂混合物)封閉襯墊與老管內壁的間隙。

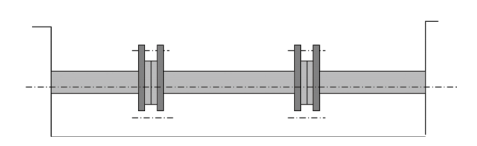

9. 管線連接

給水管段修復后,要對中間操作坑內的管件處進行PE法蘭焊接/管件的安裝,連接方式如圖4-3所示,管件連接準備工作在待修管線斷管后可進行管件的預置,可先把三通和一端的鋼體經法蘭焊接完成,精確的連接長度應在PE法蘭焊接完成后確定。

圖4-3? 管線連接示意圖

10. 管道試壓

襯墊內襯管灌漿拆膜后應進行閉水試驗,以檢查管道的密封性。閉水試驗按現行國家標準《給水排水管道工程施工及驗收規范》(GB50268)無壓管道閉水試驗的有關規定進行。

五、墊襯法質量控制

1. 襯墊焊接質量控制措施

盡量減少彎管處和零星膜的焊接。襯墊表面應清除油脂、水分、灰塵、垃圾和其他雜物。施焊的焊工必須持有省級質量技術監督局頒發的《鍋爐壓力容器焊工合格證》,且施焊項目與證書規定項目相一致。在焊接操作時應有一位焊接主管人員進行監督。如果焊接在晚上操作,應有充足的照明。當環境溫度和不利的天氣條件嚴重影響SCL膜焊接時,應停止作業。應對焊接機定時保養,要經常清理焊接機中的殘留物。

2. 襯墊敷設質量保證措施

襯墊敷設前,應保證管道預處理效果,原有管道內壁無裸露的具有刺破SCL膜的物質。

卷揚機牽引置入襯墊時,速度應控制在0.2m/s,牽拉過程中牽拉力不應大于內襯管允許拉力的50%,以免過急致其損壞;應盡量保持平整,不可扭曲。

管道封閉后,從下游端注水孔內注水,達到相應壓力,壓力水頭應以上游端管口位置加7.5m計,并保證壓力水頭在拆除氣囊前的恒定壓力。

專人監管施工,發現SCL膜破損,要及時修補或更換。

3. 灌漿質量保證措施

漿液應具有較強的流動性、固化過程收縮小、放熱量低的特性,固化后應具有一定的強度;注漿過程中,嚴格控制注漿壓力,注漿終壓必須達到設計要求,并穩壓,防止出現壓力偏小注漿不飽滿或壓力偏大SCL膜內陷。根據進漿量來檢查注漿效果,當注漿量出現過大異常現象時,應停止注漿,檢查SCL膜情況,必要時及時調整漿液配合比,改善注漿工藝。注漿完成后應密封內襯管上的注漿孔,且應對管道端口進行處理,使其平整。

4. 材料質量保證措施

進入施工現場所用的主要原材料的規格、尺寸、性能等應符合工程的設計要求,每一個單位工程的同一生產廠家、同一批次產品均應按設計要求進行性能檢測,襯墊焊接完成后應進行焊縫檢測,符合要求后方可使用。

墊襯法施工應做好焊接溫度、搭接寬度、氣囊內水壓、灌漿壓力、灌漿用量、灌漿用時、拆膜時間等記錄和檢驗。

SCL墊襯法管道修復工藝對施工過程中需要檢查驗收的資料應進行核實,符合設計、施工要求的管道方可進行管道功能性試驗。

工程完工后應按現行行業標準《城鎮排水管道檢測與評估技術規程》(CJJ181)等有關規定對修復更新管道進行檢測。

工信部增值電信業務經營許可 B1.B2-20211091

工信部增值電信業務經營許可 B1.B2-20211091